何謂塑膠異型押出

塑膠異型押出成型簡介:

塑膠異型押出成型:泛指凡非圓管之非幾合對稱形狀的型材押出加工技術。中國大陸則多以「斷面擠押」稱之。押出機的應用除了常見的塑膠混練(造粒)外,亦可搭配合不同的模具及後段冷卻定型設備,產製各類型異型材﹔與射出成型加工併稱塑膠加工的兩大系統。

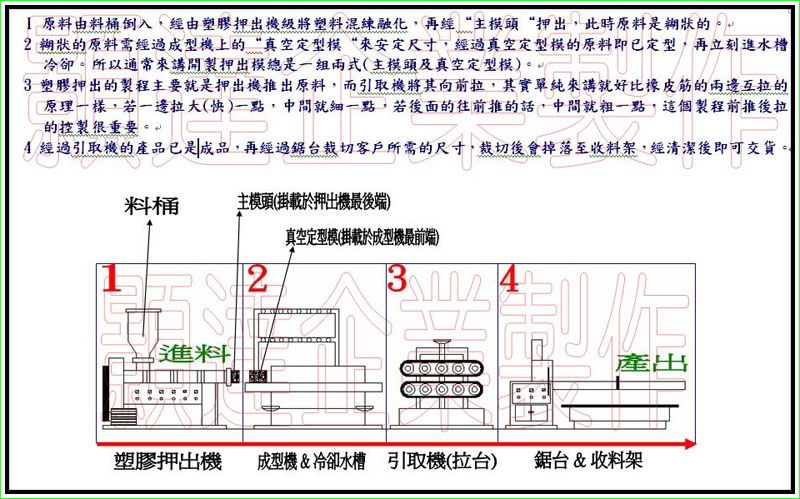

1.相關製程:

2.押出生產線:

3.押出機:

押出主機通常螺桿直徑大小來區分機台的大小,再以螺桿的長徑比及壓縮比來區分所需製作的原料為何,所以通常同一台主機,無法通用許多原料,並且由於各種原料的物性及黏稠度不同,所以在塑膠押出來講較難挑選原料。另外異型押出模具之主模頭將直接裝於押出主機後方。

4.模具:

可選擇開立一組單式或是一組兩式(如圖)、一組三式等等之模具。

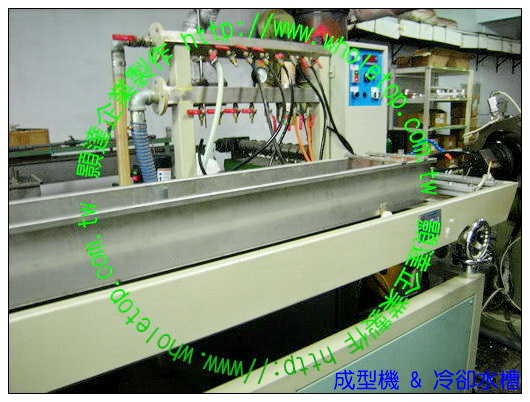

5.真空成型機冷却水槽:

主要放置第二式模具–真空定型模,真空模內吸附產品之表面,並於冷凍水中進行冷却,由定型模出來後已幾乎為成品,只剩裁切及沖孔、包裝等後加工製程尚未製作。在押出機至真空成型機間這短短的幾公分中的變化,在產品的品質好壞,這個部份的調整方式佔有著非常重的一個比重。

6.引取機(拉台):

控制產品整體輸出速度,與押出機的推料速度成正比,若產出速度越快,押出機的推料速度也要越快,但產品產出的速度越快,冷却速度要跟著越快,所以基本上塑膠押出所需控製的因素很多,每一批產品的品質穩定才是做塑膠押出最大的挑戰。

7.切斷機(圓鋸型):

產品至所需長度時經由觸碰感應器的感應進行產品的“粗切“。粗切通常以客戶所需長度再多出約2公分進行切斷;產品再靜置約幾個小時,讓產品在常溫下收縮,收縮後再進行“精切“;精切的部份就是由客戶指定的長度,以人工方式用其他的切斷機進行裁切。

8.排斜架:

切斷機裁切後會落下於此架子上,方便人工收取置放。